通过结合光谱测量和机器学习的埃多层计量

随着最近对数据存储的爆炸性需求,从数据中心到各种智能和连接设备,对更高容量和更紧凑的存储设备的需求不断增加。因此,半导体器件现在正从 2-D 转向 3-D。3-D-NAND 闪存是当今商业上最成功的 3-D 半导体设备,其支持数据驱动世界的需求正在呈指数级增长。

3-D 器件的缩放定律是通过以更可靠的方式堆叠越来越多的半导体层(远高于 100 层)来实现的。由于每层厚度对应于有效通道长度,因此逐层厚度的准确表征和控制至关重要。遗憾的是,迄今为止,还无法对这种数百层结构的每一层厚度进行无损、准确的测量,这对 3D 设备的未来缩放设置了严重的瓶颈。

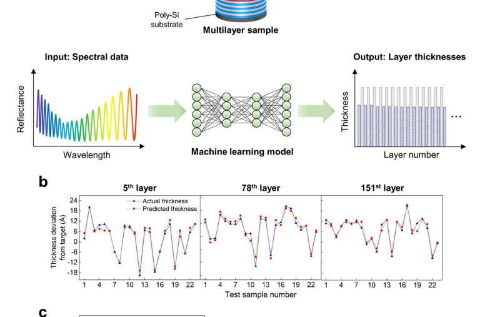

在Light: Advanced Manufacturing上发表的一篇新论文中,由韩国先进科学技术研究院 (KAIST) 和三星电子有限公司的工程师组成的团队,由韩国 KAIST 的 Jungwon Kim 教授领导,开发了一种非一种结合光谱测量和机器学习的破坏性厚度表征方法. 通过利用半导体多层叠堆和电介质多层反射镜之间的结构相似性,采用了光谱光学测量,包括椭偏测量和反射测量。然后使用机器学习来提取光谱测量数据与多层厚度之间的相关性。对于超过 200 层的氧化物和氮化物多层堆叠,整个堆叠上每层的厚度可以确定,平均约 1.6 Å 均方根误差。

除了在正常制造条件下准确确定多层厚度有助于控制蚀刻和沉积过程外,研究团队还开发了另一种机器学习模型,可以在层厚度与设计目标显着不同时检测异常值。它使用了大量的模拟光谱数据的更有效和更经济的培训,并且可以成功地检测有故障的设备和确切的错误层中的位置设备。

“机器学习方法对于消除与测量相关的问题很有用,”KAIST 的博士生、该研究的第一作者 Hyunsoo Kwak 说。“通过使用注入噪声的光谱数据作为机器学习算法的输入,我们可以消除测量仪器的各种误差以及不同制造条件下材料特性的变化,”他补充道。

“这种方法可以很容易地应用于各种 3D半导体器件的全面检测,”Kim 教授说,“这项工作中使用的所有数据都是从 3D NAND 的商用 3D NAND 生产线中获得的。三星电子。”

标签: 机器学习